Az energiaátvitel kulcscsomópontjaként a nehéz teherautó -tengelykapcsoló alapvető funkciója a motor csatlakoztatásának és leválasztásának és a sebességváltónak a súrlódási nyomatékon keresztül történő elérése. Nehéz terhelés esetén a súrlódó lemeznek ellenállnia kell a csúcsnyomaték és a gyakori eljegyzési/kioldó ciklusok pillanatnyi hatásainak, amelyek kopáshoz, ablációhoz és hőkomláshoz vezetnek az anyag felületén, és végül a tengelykapcsoló-csúszást, a hiányos elválasztást és az egyéb meghibásodási módokat okozják. A hagyományos azbeszt-alapú vagy félfémes súrlódási anyagok nem elegendő kopásállósággal és rossz hőstabilitással rendelkeznek, és a nehéz terhelésű forgatókönyvekben történő kiszolgálási élettartam általában kevesebb, mint 300 000 kilométer, ami a logisztika és a szállítás hatékonyságának korlátozó fő fájdalompontjává vált.

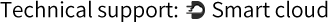

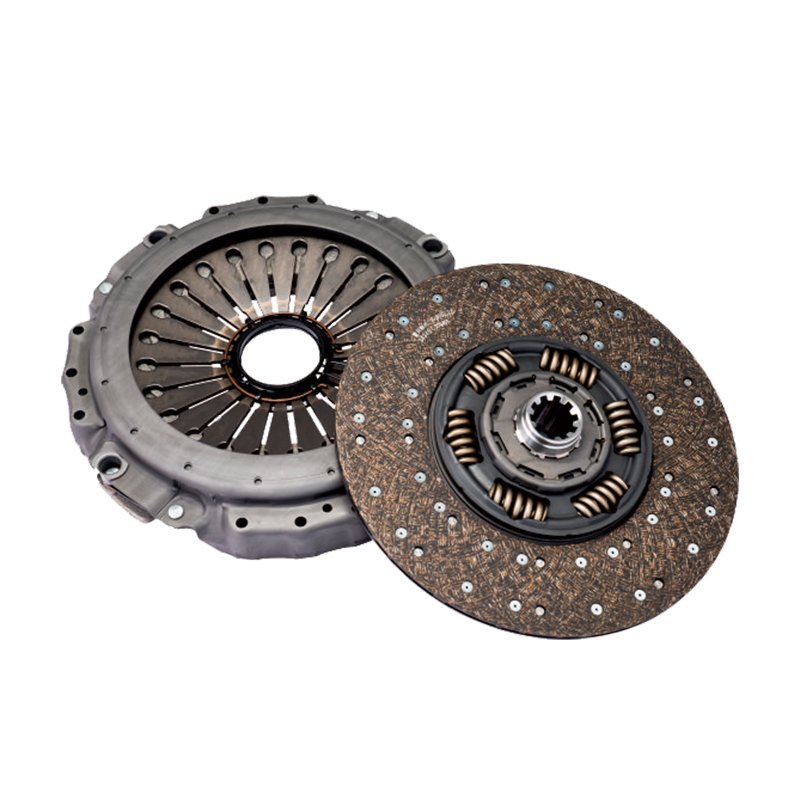

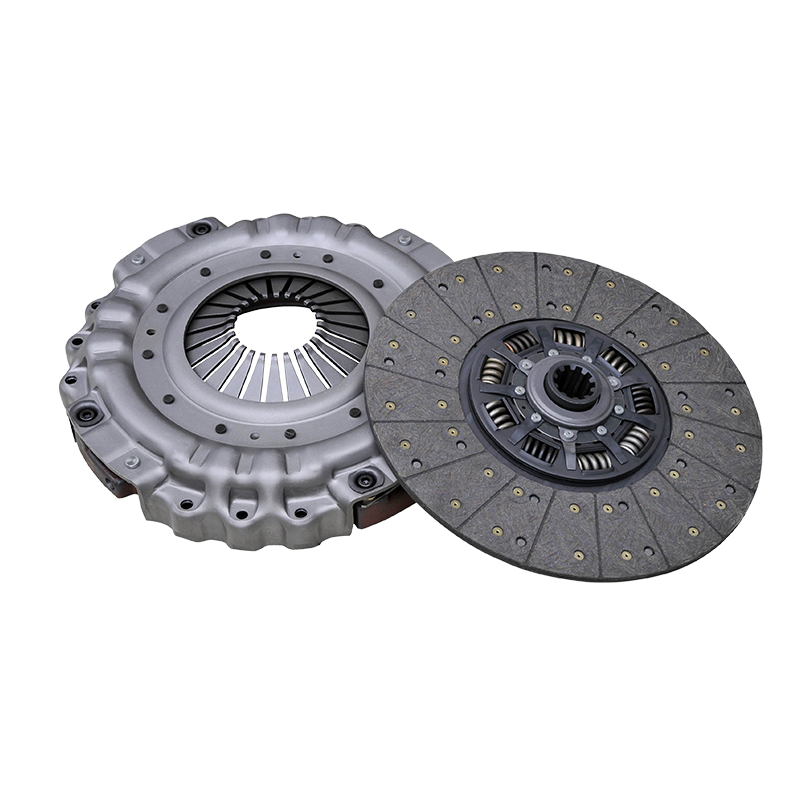

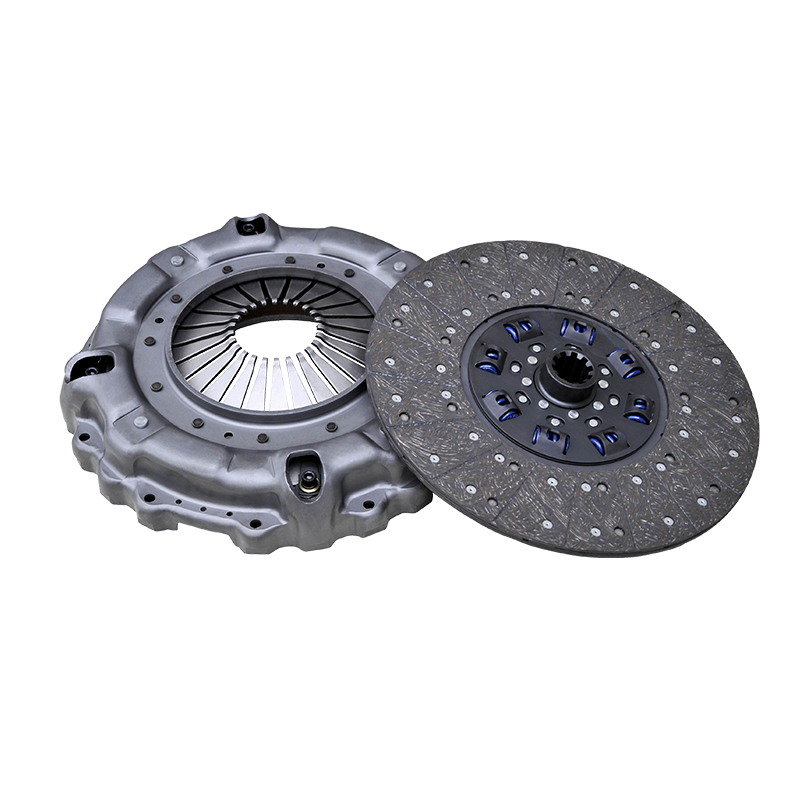

A nagy teherbírású teherautó-sebességváltó rendszerek referenciaértékeként a 430 húzó típusú tengelykapcsoló-szerelvény több mint 800 000 kilométerre növelte a súrlódó lemez élettartamát az anyagi innováció és a szerkezeti optimalizálás révén. Technológiai áttörési útja fontos referencia -jelentőséggel bír az ipar számára.

A súrlódó lemez teljesítmény lebomlása a több fizikai és kémiai folyamat szuperpozíciójának köszönhető:

Karvasási mechanizmus: A súrlódási folyamat során a mikroszkopikus csúcsok az anyagtörés felületén, és a nyírófeszültség miatt lehámoznak, és kopó törmeléket képeznek. A hagyományos azbeszt-alapú anyagok alacsony rosttartalmú és rossz mátrix-szilárdsággal rendelkeznek, és a kopási sebesség akár 0,1 mm/10 000 kilométert is tartalmaz, ami a súrlódó lemez vastagságának gyors lebomlásához vezet.

Ablációs jelenség: Magas hőmérsékletű környezetben a súrlódási anyag gyanta mátrixa hőbomláson megy keresztül, hogy illékony gázokat hozzon létre, és légfilmet képez a súrlódási felületen, ami hirtelen csökken a súrlódási együtthatóban. Például folyamatos hegymászási körülmények között a hagyományos anyagok felületi hőmérséklete meghaladhatja a 400 ℃ -t, ami súlyos ablációt okozhat.

Termikus bomlási hatás: A termikus tágulási együttható és az anyag hővezetőképessége közötti eltérés az egyenetlen hőmérséklet-eloszláshoz vezet a súrlódási felületen, az oxidációs reakció a helyi magas hőmérsékletű területeken, és alacsonyabb keménységgel rendelkező oxidok képződése, ami felgyorsítja a kopást.

A fenti meghibásodási mechanizmusok erős terhelési körülmények között erősítik egymást, ördögi ciklust képezve, és végül a tengelykapcsoló teljesítményének meghibásodásához vezetnek.

A 430 húzó típusú tengelykapcsoló-szerelvény többszörös megerősítő rendszert épített fel az anyag mikroszerkezet-tervezésével és a folyamat optimalizálásával, a súrlódó lemez teljesítményének összehangolt javulásával:

1. A megerősített szálak diszperziós és stresszátviteli mechanizmusa

A magas szálas kompozit anyagok megerősítésként használnak nagy teljesítményű szálakat, például aramid szálakat és szénszálakat, és modulusuk akár 200-300 gPa-t is meghaladja, ami több mint tízszeresére szolgál a hagyományos azbesztszálaknál. A háromdimenziós szövési technológiával és a gyantamentesítési technológiával a szálak hálószerkezetet alkotnak a mátrixban, hatékonyan eloszlatva a súrlódási stresszt. Amikor a súrlódási felületet nyíróerőnek vetik alá, a feszültséget a szálmátrix interfészen keresztül a teljes súrlódó lemezre továbbítják, hogy elkerüljék a helyi stresszkoncentráció által okozott kopást.

2. A gyanta mátrix módosítási technológiája

A hagyományos fenolgyanta magas hőmérsékleten könnyen bomlik, rossz hőállóság miatt. A 430 húzó típusú tengelykapcsoló-szerelvény módosított fenolgyant használ, és olyan töltőanyagok bevezetésével javulnak, mint a nano-szilícium-dioxid és a grafén, a mátrix hőstabilitása és kenése javul. A módosított gyanta üvegátmeneti hőmérséklete (TG) 280 ° C -ra növekszik, ami hatékonyan gátolja a termikus bomlást magas hőmérsékleten.

3. A súrlódási teljesítmény módosítójának szinergetikus hatása

A súrlódási együttható és a kopásállóság kiegyensúlyozása érdekében kemény részecskéket, például alumínium -oxidot és magnézium -oxidot, valamint kenőanyagokat, például grafit és molibdén -diszulfidot adnak az anyaghoz. A kemény részecskék mikro-konvex testeket képeznek a súrlódási felületen, hogy növeljék a súrlódási együtthatót; A kenőanyagok magas hőmérsékleten kenőfóliákat képeznek a kopás csökkentése érdekében. A részecskeméret és az eloszlás sűrűségének optimalizálásával a súrlódási együttható dinamikus szabályozása érhető el.

A súrlódó lemez élettartamának mennyiségi javítása anyagi optimalizálással

1.

A megerősített szálak áthidaló hatása és a mátrix szilárdságának javulása megváltoztatja a súrlódólemez kopási módját a törékeny törésről a kemény hámozásra. A tényleges mérések azt mutatják, hogy a magas szálas kompozit anyagok kopási sebessége nehéz terhelési körülmények között 40% -kal alacsonyabb, mint a hagyományos anyagoké, és a súrlódó lemez futásteljesítménye, amikor a vastagság a 3 mm-es hulladék standardjára csökken, 300 000 kilométerről több mint 800 000 kilométerre növekszik.

2. áttörés a termikus bomlás ellenállásban

A módosított gyanta és a súrlódási teljesítmény módosítójának szinergetikus hatása szignifikánsan javítja az anyag termikus stabilitását. A folyamatos hegymászási teszt során a súrlódó lemez felszíni hőmérsékletét 350 ℃ alatt stabilizáltuk, és a súrlódási együttható ingadozási tartományát ± 5%-on belül szabályoztuk, elkerülve, hogy a tengelykapcsoló csúszdát a termikus bomlás okozza.

3. Fokozott környezeti alkalmazkodóképesség

A magas szálas kompozit anyagok kiváló hidrolízis-rezisztenciával és korrózióállósággal rendelkeznek, és stabil súrlódási teljesítményt tudnak fenntartani durva környezetben, például páratartalomban és só spray-ben. Például a tengerparti területeken működő teherautók tengelykapcsoló -összeszerelésének meghibásodási sebessége 60% -kal alacsonyabb, mint a hagyományos anyagoké.

A magas szálas kompozit anyagok mellett a nagy teherbírású teherautó 430 pull típusú tengelykapcsoló szerelvény feltárta a szilícium-karbid-alapú súrlódási anyagok alkalmazását is:

Magas hőmérsékletű stabilitás: A szilícium-karbid olvadási pontja akár 2700 ℃-t is, és továbbra is megőrizheti a 0,4-nél nagyobb súrlódási együtthatót, magas hőmérsékleten 600 ℃, ami alkalmas a magas lóerős motorok csúcsnyomaték-körülményeire.

A termikus repedésekkel szembeni ellenállás: sűrű kerámiaszerkezete hatékonyan gátolja a termikus repedések terjeszkedését és elkerülheti a termikus fáradtság által okozott anyagi meghibásodást.

Kihívások és ellenintézkedések: A szilícium -karbid anyagok nagyon törékenyek és nehezen dolgozhatók fel, és ezek hatásállóságát javítani kell a részecske osztályozás optimalizálásával és a felületi bevonat technológiájával.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kína.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kína.  +86-13338663262

+86-13338663262